Farbdosiersysteme für lösemittelhaltige Farben müssen so konstruiert sein, dass sie das Risiko von Explosionen, Umweltverschmutzung und Korrosion vermeiden, die von ihren flüchtigen Inhaltsstoffen ausgehen. In diesem Blog zeigen wir die besonderen Konstruktionsmerkmale langlebiger Anlagen, die eine sichere und emissionsfreie Handhabung von Lösemittelfarben ermöglichen – im Einklang mit den ATEX-Richtlinien und IECEx-Normen.

Lösemittelfarben stellen sowohl ein Sicherheits- als auch ein Umweltrisiko dar, da sie hochentzündliche, aggressive flüchtige organische Verbindungen (VOC) enthalten, die leicht verdampfen und eine explosionsfähige Atmosphäre erzeugen können.

Farbdosiersysteme für Lösemittelfarben müssen daher so ausgelegt sein, dass Explosionen und Emissionen verhindert werden, während die verwendeten Materialien gegenüber den gängigsten Lösemitteln beständig sein müssen.

Dosiersysteme mit automatischen Rollenbahnen unter dem Dosierkopf sorgen für eine automatische Erdung des Dosierbehälters.

Warum Dosiersysteme für Lösemittelfarben chemisch beständig sein müssen

Lösemittelfarben sind aggressiver als wasserbasierte oder UV-Farbensysteme. Daher müssen alle Bauteile eines Lösemittelfarbdosierers eine erhöhte chemische Beständigkeit aufweisen. Chemische Korrosion von Komponenten beeinträchtigt nicht nur die Sicherheit, sondern hat auch negative finanzielle Auswirkungen. Gehäuse und Dosierventile müssen aus Edelstahl bestehen. Kunststoffteile wie O-Ringe, die mit Lösemitteln in Kontakt kommen, müssen aus Materialien wie EPDM gefertigt sein, um ein Aufquellen zu verhindern.

Was macht ein Lösemittelfarbdosiersystem „explosionsgeschützt“?

Um explosionsgeschützt zu sein – gemäß ATEX- und IECEx-Normen – muss ein Lösemittelfarbdosierer so konstruiert sein, dass alle potenziellen Zündquellen ausgeschlossen werden. In der Arbeitsumgebung des Verpackungsdrucks sind dies:

- Elektrostatische Entladungen

- Elektrische Funken

- Heiße Oberflächen

- Gase, die durch defekte Bauteile in die Umgebung austreten

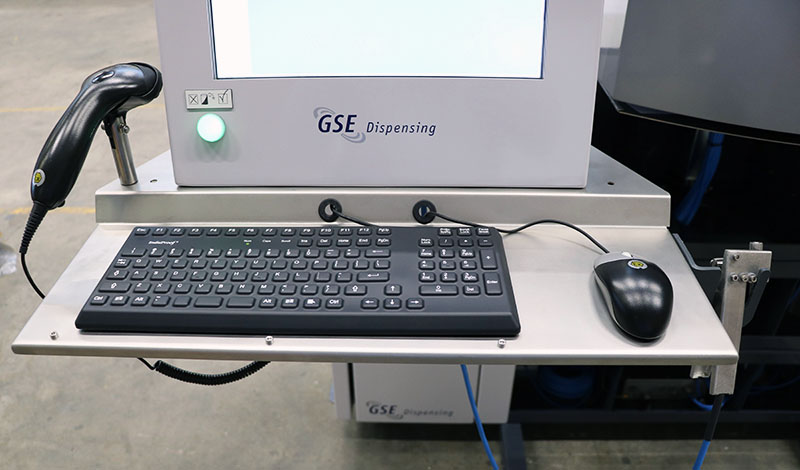

Explosionsgeschützte Komponenten eines Colorsat Compact High Lösemittelfarbdosierers – Tastatur, Maus, Barcodescanner, Erdungsklemme und überdruckbeaufschlagtes Gehäuse

Erdung zur Vermeidung elektrostatischer Entladungen

Alle Dosieranlagen müssen geerdet sein, um elektrostatische Entladungen zu verhindern, die Funken mit potenziell katastrophalen Folgen verursachen können.

Es gibt zwei Arten der Erdung: passive und aktive Erdung.

Passive Erdung

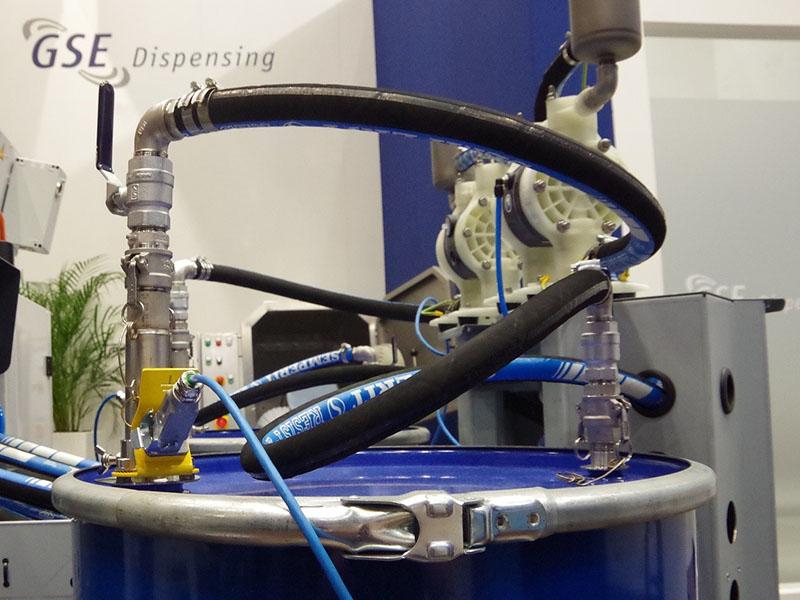

Bei der passiven Erdung ist die Erdung bereits in das Design der Anlage integriert und erfordert kein Eingreifen des Bedieners. Bei einem GSE-Colorsat-Dosierer sind Tastatur und Maus sowie Schläuche, Pumpen und Fässer geerdet. Schläuche verfügen beispielsweise über ein Kupfergeflecht zur Sicherstellung der Erdung.

Aktive Erdung

Anlagenteile, die nicht durch passive Erdung abgesichert werden können, müssen aktiv geerdet werden. In diesem Fall ist eine Handlung des Bedieners erforderlich. GSE hat spezielle Erdungseinrichtungen für verschiedene Anlagenteile entwickelt, um die Sicherheit der Colorsat-Dosiersysteme zu gewährleisten.

Es stehen Erdungsklemmen zur Ableitung statischer Elektrizität vom Dosierbehälter zur Verfügung – sowohl beim direkten Dosieren in den Behälter als auch beim Dosieren in einen Kunststoff-Inliner, der den Reinigungsaufwand reduziert. Der Bediener befestigt die Klemme einfach am Eimer – mehr ist nicht erforderlich. Aus Sicherheitsgründen wird der Dosiervorgang nicht gestartet, wenn die Erdungsklemme nicht korrekt angeschlossen ist.

Zusätzlich können Erdungsschalter für Basisfarbfässer mit einer Warnleuchte verbunden werden, die blinkt, wenn ein Behälter nicht ordnungsgemäß geerdet ist.

GSE hat ein explosionsgeschütztes Etikettendruckmodul entwickelt, das in die überdruckbeaufschlagte Bedieneinheit integriert ist.

Überdrucksysteme verhindern elektrische Funken

Da elektrische Schaltkreise im Fehlerfall Funken erzeugen können, müssen die elektrischen Komponenten eines Lösemittelfarbdosierers in einer abgeschlossenen Umgebung untergebracht werden, die von der Produktionsatmosphäre isoliert ist. Eine kleine kastenförmige Einheit, ein sogenanntes Überdrucksystem, sorgt dafür, dass in diesem abgeschlossenen Raum ein Überdruck herrscht. Eine Druckänderung weist darauf hin, dass Luft entweicht oder das Gehäuse nicht geschlossen ist – in diesem Fall schaltet die Steuerung automatisch die gesamte Elektronik ab.

GSE hat hierfür ein einzigartiges explosionsgeschütztes Modul für Etikettendruckanwendungen entwickelt, das in die überdruckbeaufschlagte Bedieneinheit integriert ist.

Eine Erdungsklemme leitet statische Elektrizität von einem Dosierbehälter mit Kunststoff-Inliner ab.

Risiken durch heiße Oberflächen und austretende Gase vermeiden

Achten Sie darauf, dass die Anlage vor direkter Sonneneinstrahlung geschützt ist, um das Risiko erhitzter Oberflächen zu minimieren. Auch wenn ein Dosiersystem für chemische Beständigkeit ausgelegt ist, ist es dennoch wichtig, die vom Hersteller empfohlenen Wartungsverfahren strikt einzuhalten, damit verschlissene Bauteile rechtzeitig erkannt und ersetzt werden, bevor sie Leckagen verursachen können.

Lösemittelabsaugung mit Abluftleitung am Dosierkopf eines Colorsat Slim Systems.

Lösemitteldampf-Absaugung für emissionsfreies Dosieren

Eine Lösemitteldampf-Absaugeinheit ist erforderlich, um die schädlichen Dämpfe zu entfernen, die durch die Verdampfung von VOCs in Lösemittelfarben entstehen. Die Absaugung kann je nach Dosierermodell über Öffnungen im Dosierkopf oder über die Rückwand der Dosierposition erfolgen.

Elektrische Komponenten in einem VOC-freien Bereich platzieren

Abschließend ist auch der Aufstellungsort entscheidend. Der elektrische Schaltschrank, der Netzwerkcomputer sowie der oder die Drucker befinden sich in einem separaten Bereich, der frei von explosionsfähigen Gasen ist und sich in unmittelbarer Nähe zum Dosiersystem befindet.

Sichere Erdung eines Lösemittelfarbbehälters zur Versorgung eines Colorsat-Dosiersystems.

ATEX- und IECEx-Zertifizierungen gewährleisten die Konformität des Dosiersystems

Dosiersysteme, die an Kunden in der Europäischen Union geliefert werden, müssen mit einer 114-ATEX-Zulassung und dem zugehörigen CE-Zertifikat ausgestattet sein. Dies gilt für alle GSE-Colorsat-Farbdosiersysteme – und auf Wunsch können wir Ihnen zusätzlich auch die IECEx-Zulassung bereitstellen.

Insgesamt bietet ein Dosiersystem mit passiver und aktiver Erdung, vollständig gekapselter Elektronik, chemischer Beständigkeit und Lösemitteldampf-Absaugung ein Höchstmaß an Sicherheit für die Handhabung von Lösemittelfarben in der Druckumgebung.

Wenn Sie Fragen zu unseren Lösungen für Ihre Farblogistik haben, zögern Sie nicht, uns zu kontaktieren!