Die Tintendosierung – bei der Grundfarben, Lacke und Additive automatisch in exakten Mengen gemischt werden – hat das Farbmanagement für Verpackungs- und Etikettendrucker grundlegend verändert. Durch den Ersatz der zeitaufwendigen und fehleranfälligen manuellen Mischung stehen präzise Farben bedarfsgerecht zur Verfügung – ohne Abfall.

In einem früheren Blog haben wir den Unterschied zwischen volumetrischen und gravimetrischen Methoden der Tintendosierung erläutert und erklärt, warum sich die gravimetrische Dosierung als Industriestandard für die Rezeptierung von Sonderfarben etabliert hat.

In diesem Folgeartikel gehen wir tiefer auf die Technologie hinter der gravimetrischen Dosierung ein.

Die moderne Tintendosierung besteht aus weit mehr als nur einer Waage und einer Pumpe. Sie basiert auf einer intelligenten Kombination aus Hardware und Software, die gemeinsam für Präzision und Wiederholgenauigkeit sorgen. Wir betrachten die zentralen Komponenten dieser Systeme und zeigen, wie sie Druckereien dabei unterstützen, die Anforderungen von Markeninhabern an eine konsistente Farbgenauigkeit auf unterschiedlichen Substraten zu erfüllen – und dabei einen nachhaltigen, effizienten und agilen Workflow zu unterstützen.

Der Tintendosierprozess

Der automatisierte Tintendosierprozess beginnt mit der Auswahl einer Farbformel in der Ink-Management-Software. Diese Formel definiert die einzelnen Tintenkomponenten sowie die benötigten Mengen zur Herstellung der gewünschten Farbe. Sobald der Auftrag gestartet wird, koordiniert das System präzise Pumpen, Ventile und die Waage, um jede Komponente nacheinander zu dosieren und sicherzustellen, dass die korrekte Menge hinzugefügt wird, bevor mit der nächsten fortgefahren wird. Diese schrittweise Dosierung gewährleistet sowohl Genauigkeit als auch Konsistenz und verhindert Kreuzkontamination.

Um sowohl Geschwindigkeit als auch Präzision zu erreichen, wird jede Zutat in der Regel in drei Durchflussstufen dosiert:

- Der Grobdurchfluss liefert schnell den Großteil der erforderlichen Menge, um Zeit zu sparen.

- Der Feindurchfluss verlangsamt die Dosiergeschwindigkeit, wenn sich das Zielgewicht nähert, verbessert die Kontrolle und reduziert das Risiko einer Überdosierung.

- Die Tropfphase nimmt die letzten, hochpräzisen Anpassungen vor und stellt sicher, dass die dosierte Menge technisch so nah wie möglich am Zielwert liegt.

Diese Animation zeigt den Dosierprozess von zwei Zutaten in Aktion – beginnend mit dem Grobdurchfluss und anschließendem Übergang zum Feindurchfluss, um ein präzises Endgewicht zu erreichen.

Um zu verstehen, wie diese Stufen automatisch ausgeführt werden, betrachten wir, wie das System seine Hardware- und Softwarekomponenten koordiniert.

Wie die automatisierte Tintendosierung funktioniert

Die moderne Tintendosiertechnologie basiert auf einer koordinierten Abfolge aus Softwaresteuerung, Automatisierungshardware und präziser Messtechnik, um exakte und wiederholbare Rezepturen sicherzustellen.

Der Prozess beginnt mit der Auswahl einer Formel in der Ink-Management-Software, die strukturierte, formelspezifische Dosieranweisungen an den Controller übermittelt. Dabei kann es sich um eine speicherprogrammierbare Steuerung (SPS) oder einen Echtzeit-Controller (RTC) handeln. Der Controller aktiviert anschließend die entsprechenden Pumpen und Ventile zur Dosierung jeder Tintenkomponente und steuert sowohl die Dosierpfade für Grobdurchfluss als auch für Feindurchfluss.

Zur Umsetzung dieser Durchflussstufen nutzt das System mehrstufige Dosierventile, bei denen sowohl Grob- als auch Feindurchfluss durch Anpassung der Ventilöffnung geregelt werden – in der Regel über pneumatisch betätigte Kolben. Die Pumpen werden pneumatisch oder elektrisch angetrieben, wobei der Controller die Pumpendrehzahl während der verschiedenen Dosierphasen dynamisch anpasst, um den erforderlichen Durchfluss zu erreichen.

Während die Tinte in den Behälter gelangt, übermittelt eine hochauflösende Waage Gewichtsdaten in Echtzeit an den Controller. Dadurch kann dieser Pumpendrehzahl und Ventilzeiten mit Millisekunden-Genauigkeit anpassen.

Die Rückkopplungsschleife: automatische Korrekturen für maximale Genauigkeit

Die Genauigkeit bei der Tintendosierung wird durch eine kontinuierliche Rückkopplungsschleife erreicht, die den Prozess in Echtzeit überwacht und korrigiert. Im Zentrum dieser Schleife steht die Waage, die überprüft, ob jede Tintenkomponente gemäß der definierten Formel dosiert wird.

Während der Dosierung vergleicht das System kontinuierlich das gemessene Gewicht mit dem Zielgewicht. Wird das Ziel innerhalb der vorgegebenen Toleranz erreicht – in der Regel zwischen 1 g und 0,01 g –, bestätigt das System das Ergebnis und fährt mit der nächsten Zutat fort. Dieser Verifizierungsschritt stellt sicher, dass jede Komponente im korrekten Verhältnis entsprechend der ursprünglichen Tintenrezeptur dosiert wird.

Wird eine Überdosierung erkannt, ist kein manueller Eingriff erforderlich. Stattdessen startet das System automatisch einen Korrekturprozess. Auf Basis der gemessenen Abweichung berechnet die Dosiersoftware die erforderlichen Anpassungen neu und kompensiert diese durch das Hinzufügen kontrollierter Mengen der relevanten Tintenkomponenten. Durch diese berechnete und konsistente Anpassung der Rezeptur bringt das System die Mischung wieder innerhalb der Spezifikation und stellt die Farbgenauigkeit sicher. Dieser automatische Rückkopplungs- und Korrekturmechanismus ist entscheidend für zuverlässige und reproduzierbare Ergebnisse.

Tintendosiertechnologie bei GSE

Bei GSE ist moderne Tintendosiertechnologie ein zentraler Bestandteil der schnellen, präzisen und wiederholbaren Bereitstellung von Tinte für die Farbproduktion. Unsere GSE Ink Manager Benutzeroberflächen-Software (UI) nutzt in Kombination mit unserer Echtzeit-Maschinensteuerungssoftware die Fortschritte in der automatisierten Dosierung optimal aus. Durch die Kombination aus präziser Pumpensteuerung, intelligenten Ventilstrategien und Echtzeitmessung werden sowohl Geschwindigkeit als auch Konsistenz erreicht.

Dank der nahtlosen Integration mit GSE Ink Manager erhält der Echtzeit-Controller strukturierte, formelspezifische Dosieranweisungen, sodass jede Komponente in der richtigen Reihenfolge ausgeführt wird. Die UI-Software, der Controller, die Pumpen, Ventile und die Waage arbeiten als ein einheitliches System zusammen und ermöglichen sanfte Übergänge zwischen Grobdurchfluss-, Feindurchfluss- und Tropfphase. Dadurch kann der Dispenser den Großteil jeder Komponente schnell dosieren und gleichzeitig eine hohe Genauigkeit beim Annähern an das Zielgewicht beibehalten.

Künstliche Intelligenz in Aktion

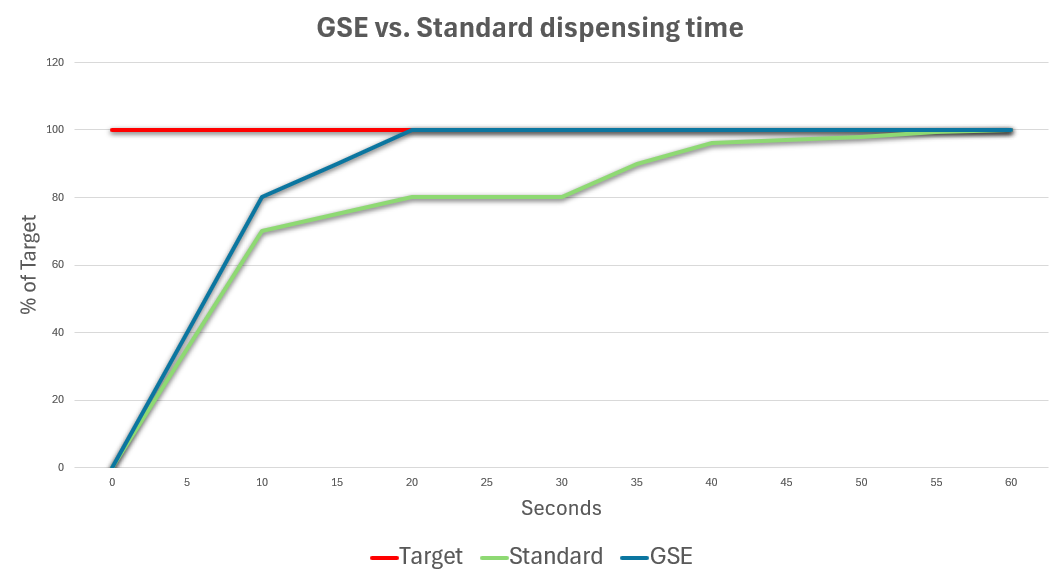

Die Ventilsteuerungsstrategien und prädiktiven Algorithmen von GSE steigern die Leistung weiter. Das intelligente, selbstlernende System lernt kontinuierlich aus jedem Dosierprozess und verbessert seine Fähigkeit, den optimalen Stoppzeitpunkt vorherzusagen und Überdosierungen zu reduzieren. Dadurch erreichen GSE-Dispenser kürzere Zykluszeiten und eine höhere Präzision im Vergleich zu herkömmlichen Dosiersystemen. Die Leistungsfähigkeit wird in der nachstehenden Grafik dargestellt:

Fazit

Dosiertechnologie bedeutet heute weit mehr als das bloße Mischen von Tinte. Es geht um die Kombination von Softwareintelligenz, mechanischer Präzision und adaptivem Lernen in einem System, das konstante Qualität, höhere Effizienz und Reaktionsfähigkeit im Workflow bietet. Durch die Verbindung fortschrittlicher Software mit sorgfältig konstruierter Hardware verwandeln moderne Dosiermaschinen einen komplexen, variablen Prozess in einen kontrollierten und zuverlässigen Bestandteil des Produktionsablaufs und ermöglichen es unseren Kunden, intelligenter und schneller zu arbeiten – nicht härter.

Möchten Sie mehr erfahren?

Abonnieren Sie hier unseren Newsletter, um regelmäßig Updates zu dieser Blogserie zu erhalten. Gerne können Sie auch unser Vertriebsteam für eine Beratung kontaktieren – per E-Mail unter info@gsedispensing.com oder telefonisch unter +31 575 568 080…