La dosificación de tinta – en la que los colores base, barnices y aditivos se mezclan automáticamente en cantidades exactas – ha transformado la gestión del color para impresores de envases y etiquetas. Al sustituir la mezcla manual, lenta y propensa a errores, ha hecho posible disponer de colores precisos bajo demanda, sin desperdicios.

En un blog anterior explicamos la diferencia entre los métodos de dosificación volumétrica y gravimétrica de tinta, y por qué la dosificación gravimétrica se ha convertido en el estándar de la industria para la formulación de colores directos.

En este artículo de seguimiento, profundizamos en la tecnología que hay detrás de la dosificación gravimétrica.

Mucho más que una báscula y una bomba, la dosificación moderna de tinta se basa en una combinación inteligente de hardware y software que trabajan conjuntamente para garantizar precisión y repetibilidad. Analizamos los elementos fundamentales de estos sistemas y cómo ayudan a los impresores a cumplir los requisitos de los propietarios de marca en cuanto a una precisión de color constante en diferentes sustratos, al tiempo que respaldan un flujo de trabajo sostenible, eficiente y ágil.

El proceso de dosificación de tinta

El proceso automatizado de dosificación de tinta comienza cuando se selecciona una fórmula de color en el software de gestión de tinta. Esta fórmula define los componentes individuales de la tinta y las cantidades necesarias para producir el color deseado. Una vez iniciado el trabajo, el sistema coordina con precisión bombas, válvulas y la báscula de pesaje para dosificar cada componente de forma secuencial, asegurando que se añada la cantidad correcta antes de pasar al siguiente. Esta dosificación paso a paso garantiza tanto la exactitud como la consistencia, al tiempo que evita la contaminación cruzada.

Para lograr tanto velocidad como precisión, cada ingrediente se dosifica normalmente en tres etapas de flujo:

- El flujo grueso suministra rápidamente la mayor parte de la cantidad requerida para ahorrar tiempo.

- El flujo fino reduce la velocidad a medida que se aproxima el peso objetivo, mejorando el control y reduciendo el riesgo de sobrepasarlo.

- La fase de goteo realiza los ajustes finales y precisos, asegurando que la cantidad dosificada esté lo más cerca posible del objetivo desde el punto de vista técnico.

Esta animación muestra el proceso de dosificación de dos ingredientes en acción, comenzando con un flujo grueso y pasando después a un flujo fino para alcanzar un peso final preciso.

Para comprender cómo se ejecutan automáticamente estas etapas, podemos analizar cómo el sistema coordina sus componentes de hardware y software.

Cómo funciona la dosificación automatizada de tinta

La tecnología moderna de dosificación de tinta se basa en una secuencia coordinada de control por software, hardware de automatización y medición de alta precisión para garantizar formulaciones exactas y repetibles.

El proceso comienza cuando se selecciona una fórmula en un programa de software de gestión de tinta, que envía instrucciones de dosificación estructuradas y específicas de la fórmula al controlador. Este puede ser un controlador lógico programable (PLC) o un controlador en tiempo real (RTC). A continuación, el controlador activa las bombas y válvulas adecuadas para suministrar cada componente de tinta, gestionando tanto las rutas de dosificación de flujo grueso como de flujo fino.

Para ejecutar estas etapas de flujo, el sistema utiliza válvulas de dosificación multietapa, en las que tanto el flujo grueso como el flujo fino se controlan ajustando la apertura de la válvula, normalmente mediante pistones accionados neumáticamente. Las bombas pueden ser neumáticas o eléctricas, y el controlador ajusta dinámicamente la velocidad de la bomba a lo largo de las diferentes fases de dosificación para adaptarse al caudal requerido.

A medida que la tinta entra en el recipiente, una báscula de pesaje de alta resolución envía datos de peso en tiempo real al controlador, lo que le permite ajustar la velocidad de las bombas y el tiempo de las válvulas con una precisión de milisegundos.

El bucle de retroalimentación: correcciones automáticas para garantizar la precisión

La precisión en la dosificación de tinta se consigue mediante este bucle continuo de retroalimentación que supervisa y corrige el proceso en tiempo real. En el centro de este bucle se encuentra la báscula de pesaje, que verifica que cada componente de tinta se dosifique de acuerdo con la fórmula definida.

Durante la dosificación, el sistema compara continuamente el peso medido con el peso objetivo. Cuando se alcanza el objetivo dentro de la tolerancia especificada, normalmente entre 1 g y 0,01 g, el sistema confirma el resultado y continúa con el siguiente ingrediente. Este paso de verificación garantiza que cada componente se dosifique en la proporción correcta, conforme a la formulación original de la tinta.

Si se detecta un exceso, el sistema no depende de la intervención manual. En su lugar, inicia automáticamente un proceso de corrección. En función de la desviación medida, el software de dosificación recalcula los ajustes necesarios y compensa añadiendo cantidades controladas de los ingredientes de tinta correspondientes. Al ajustar la formulación de manera calculada y consistente, el sistema devuelve la mezcla a los valores especificados para mantener la precisión del color. Este mecanismo automático de retroalimentación y corrección es esencial para obtener resultados fiables y repetibles.

Tecnología de dosificación de tinta en GSE

En GSE, la tecnología moderna de dosificación de tinta es fundamental para entregar tinta de forma rápida, precisa y repetible para la producción de color. Nuestro software de interfaz de usuario (UI) GSE Ink Manager, en combinación con nuestro software de control de máquinas en tiempo real, aprovecha plenamente los avances en la dosificación automatizada, combinando un control preciso de las bombas, estrategias inteligentes de válvulas y medición en tiempo real para lograr tanto velocidad como consistencia.

Al integrarse perfectamente con GSE Ink Manager, el controlador en tiempo real recibe instrucciones de dosificación estructuradas y específicas de la fórmula, garantizando que cada componente se ejecute en la secuencia correcta. El software de la interfaz de usuario, el controlador, las bombas, las válvulas y la báscula de pesaje funcionan como un sistema unificado, permitiendo transiciones fluidas entre las fases de flujo grueso, flujo fino y goteo. Esto permite que el dosificador avance rápidamente en la mayor parte de cada componente, manteniendo una alta precisión a medida que se aproxima el peso objetivo.

Inteligencia artificial en acción

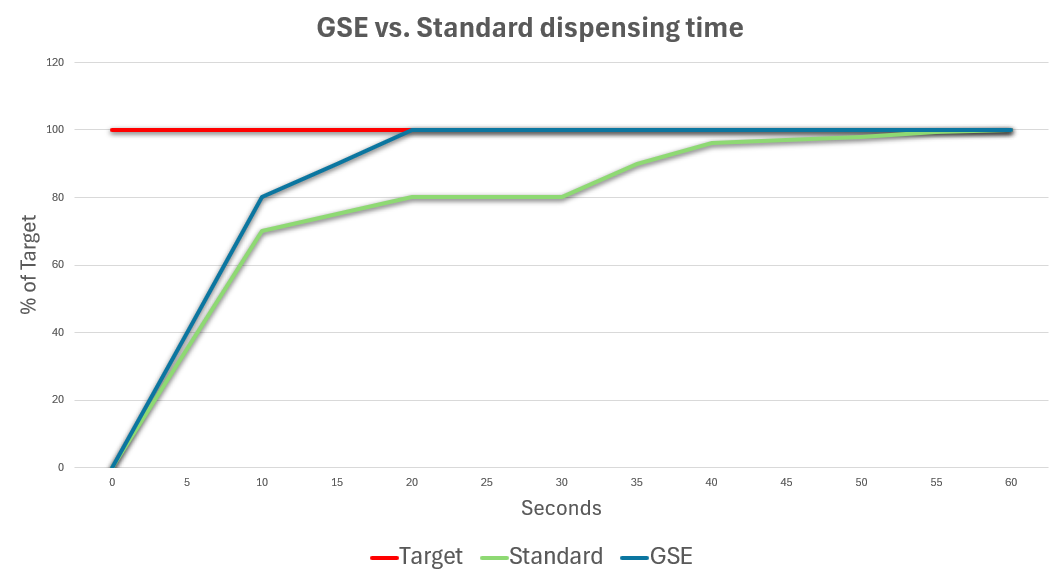

Las estrategias de control de válvulas y los algoritmos predictivos de GSE mejoran aún más el rendimiento. El sistema inteligente de autoaprendizaje aprende continuamente de cada operación de dosificación, mejorando su capacidad para anticipar el punto de parada y reducir el exceso. Como resultado, los dosificadores GSE alcanzan tiempos de ciclo más rápidos y una mayor precisión en comparación con los sistemas de dosificación tradicionales. Su rendimiento se ilustra en el gráfico siguiente:

Conclusión

La tecnología de dosificación ya no se limita a mezclar tinta: se trata de combinar inteligencia de software, precisión mecánica y aprendizaje adaptativo en un sistema que ofrece calidad constante, mayor eficiencia y capacidad de respuesta dentro del flujo de trabajo. Al unir software avanzado con hardware cuidadosamente diseñado, las máquinas modernas de dosificación transforman un proceso complejo y variable en una parte controlada y fiable del flujo de producción, permitiendo a nuestros clientes trabajar de forma más inteligente y rápida, no más dura.

¿Quieres saber más?

Suscríbete aquí para recibir actualizaciones periódicas de esta serie de blogs. Además, ponte en contacto con nuestro equipo comercial para una consulta, por correo electrónico info@gsedispensing.com o por teléfono +31 575 568 080…