Le dosage de l’encre – où les couleurs de base, les vernis et les additifs sont automatiquement mélangés en quantités exactes – a transformé la gestion des couleurs pour les imprimeurs d’emballages et d’étiquettes. En remplaçant le mélange manuel, long et sujet aux erreurs, il permet de disposer de couleurs précises à la demande, sans gaspillage.

Dans un précédent article de blog, nous avons expliqué la différence entre les méthodes de dosage volumétrique et gravimétrique de l’encre, et pourquoi le dosage gravimétrique est devenu la norme de l’industrie pour la formulation des couleurs spéciales.

Dans cet article de suivi, nous approfondissons la technologie qui sous-tend le dosage gravimétrique.

Bien plus qu’une simple balance et une pompe, le dosage moderne de l’encre repose sur une combinaison intelligente de matériel et de logiciels qui travaillent ensemble pour garantir précision et répétabilité. Nous explorons les éléments constitutifs de ces systèmes et la manière dont ils aident les imprimeurs à répondre aux exigences des propriétaires de marques en matière de précision colorimétrique constante sur différents substrats, tout en soutenant un flux de travail durable, efficace et agile.

Le processus de dosage de l’encre

Le processus automatisé de dosage de l’encre commence lorsqu’une formule de couleur est sélectionnée dans le logiciel de gestion de l’encre. Cette formule définit les composants individuels de l’encre ainsi que les quantités nécessaires pour produire la couleur souhaitée. Une fois le travail lancé, le système coordonne avec précision les pompes, les vannes et la balance afin de doser chaque composant de manière séquentielle, en veillant à ce que la quantité correcte soit ajoutée avant de passer au suivant. Ce dosage étape par étape garantit à la fois précision et constance, tout en évitant les contaminations croisées.

Afin d’allier vitesse et précision, chaque ingrédient est généralement dosé en trois phases de débit :

- Le débit grossier délivre rapidement la majeure partie de la quantité requise afin de gagner du temps.

- Le débit fin ralentit le rythme à mesure que le poids cible est approché, améliorant le contrôle et réduisant le risque de dépassement.

- La phase de goutte à goutte effectue les derniers ajustements précis, garantissant que la quantité dosée est aussi proche que possible de la valeur cible sur le plan technique.

Cette animation illustre le processus de dosage de deux ingrédients en action, en commençant par un débit grossier puis en passant à un débit fin afin d’atteindre un poids final précis.

Pour comprendre comment ces phases sont exécutées automatiquement, nous pouvons examiner la manière dont le système coordonne ses composants matériels et logiciels.

Comment fonctionne le dosage automatisé de l’encre

La technologie moderne de dosage de l’encre repose sur une séquence coordonnée de contrôle logiciel, de matériel d’automatisation et de mesure de précision afin de garantir des formulations exactes et répétables.

Le processus commence lorsqu’une formule est sélectionnée dans un logiciel de gestion de l’encre, qui envoie des instructions de dosage structurées et spécifiques à la formule au contrôleur. Il peut s’agir d’un automate programmable industriel (API) ou d’un contrôleur en temps réel (RTC). Le contrôleur active ensuite les pompes et les vannes appropriées pour délivrer chaque composant de l’encre, en gérant à la fois les voies de dosage à débit grossier et à débit fin.

Pour exécuter ces phases de débit, le système s’appuie sur des vannes de dosage multi-étages, dans lesquelles les débits grossier et fin sont contrôlés par l’ajustement de l’ouverture de la vanne – généralement au moyen de pistons actionnés pneumatiquement. Les pompes sont entraînées pneumatiquement ou électriquement, et le contrôleur ajuste dynamiquement la vitesse de la pompe au cours des différentes phases de dosage afin de correspondre au débit requis.

À mesure que l’encre entre dans le récipient, une balance haute résolution transmet des données de poids en temps réel au contrôleur, lui permettant d’ajuster la vitesse des pompes et la temporisation des vannes avec une précision de l’ordre de la milliseconde.

La boucle de rétroaction : corrections automatiques pour garantir la précision

La précision du dosage de l’encre est assurée par cette boucle de rétroaction continue qui surveille et corrige le processus en temps réel. Au cœur de cette boucle se trouve la balance, qui vérifie que chaque composant de l’encre est dosé conformément à la formule définie.

Pendant le dosage, le système compare en permanence le poids mesuré au poids cible. Lorsque l’objectif est atteint dans la tolérance spécifiée, généralement comprise entre 1 g et 0,01 g, le système confirme le résultat et passe à l’ingrédient suivant. Cette étape de vérification garantit que chaque composant est dosé dans la proportion correcte, conformément à la formulation d’origine de l’encre.

Si un dépassement est détecté, le système ne dépend pas d’une intervention manuelle. Il lance automatiquement un processus de correction. Sur la base de l’écart mesuré, le logiciel de dosage recalcule les ajustements nécessaires et compense en ajoutant des quantités contrôlées des ingrédients d’encre concernés. En ajustant la formulation de manière calculée et cohérente, le système ramène le mélange dans les spécifications et maintient la précision colorimétrique. Ce mécanisme automatique de rétroaction et de correction est essentiel pour obtenir des résultats fiables et répétables.

La technologie de dosage de l’encre chez GSE

Chez GSE, la technologie moderne de dosage de l’encre est au cœur d’une distribution rapide, précise et répétable de l’encre pour la production couleur. Notre logiciel d’interface utilisateur (UI) GSE Ink Manager, associé à notre logiciel de commande machine en temps réel, exploite pleinement les avancées du dosage automatisé en combinant un contrôle précis des pompes, des stratégies de vannes intelligentes et une mesure en temps réel afin d’obtenir à la fois vitesse et constance.

Grâce à une intégration transparente avec GSE Ink Manager, le contrôleur en temps réel reçoit des instructions de dosage structurées et spécifiques à la formule, garantissant que chaque composant est exécuté dans la séquence correcte. Le logiciel UI, le contrôleur, les pompes, les vannes et la balance fonctionnent comme un système unifié, permettant des transitions fluides entre les phases de débit grossier, de débit fin et de goutte à goutte. Cela permet au doseur de traiter rapidement la majeure partie de chaque composant tout en maintenant une grande précision à l’approche du poids cible.

L’intelligence artificielle en action

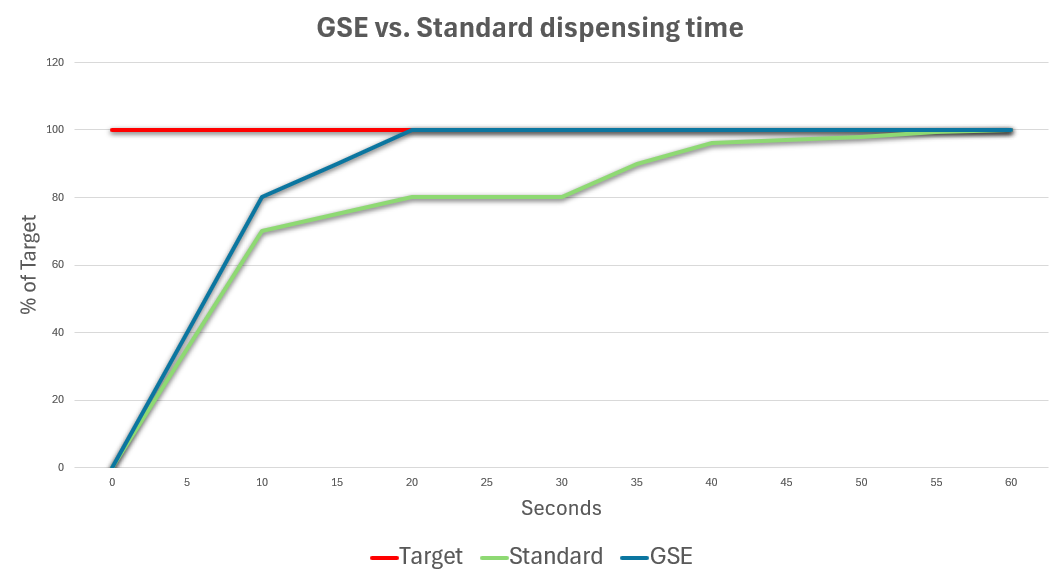

Les stratégies de commande des vannes et les algorithmes prédictifs de GSE améliorent encore les performances. Le système intelligent auto-apprenant apprend en continu à partir de chaque opération de dosage, améliorant sa capacité à anticiper le point d’arrêt et à réduire les dépassements. En conséquence, les doseurs GSE atteignent des temps de cycle plus courts et une précision plus élevée que les systèmes de dosage traditionnels. Leurs performances sont illustrées dans le graphique ci-dessous :

Conclusion

La technologie de dosage ne se limite plus au simple mélange de l’encre : elle consiste à combiner l’intelligence logicielle, la précision mécanique et l’apprentissage adaptatif dans un système qui offre une qualité constante, une efficacité accrue et une grande réactivité au sein du flux de travail. En associant des logiciels avancés à un matériel soigneusement conçu, les machines de dosage modernes transforment un processus complexe et variable en une partie contrôlée et fiable du flux de production, permettant à nos clients de travailler plus intelligemment et plus rapidement, et non plus durement.

Vous souhaitez en savoir plus ?

Inscrivez-vous ici pour recevoir régulièrement des mises à jour sur cette série de blogs. Vous pouvez également contacter notre équipe commerciale pour une consultation, par e-mail à l’adresse info@gsedispensing.com ou par téléphone au +31 575 568 080…